Plastik Kalıp İmalatı

Plastik kalıp imalatı, çeşitli plastik malzemeleri kullanarak belirli şekil ve boyutlarda parçalar üretmek için kullanılan bir üretim sürecidir. Bu süreç, öncelikle bir kalıp veya form içerisine eritilmiş plastik malzemenin enjekte edilmesi ve soğutularak istenen forma dönüştürülmesini kapsar. Bu yöntem, seri üretim için idealdir ve yüksek hassasiyet, tutarlılık ve verimlilik sağlar. Ayrıca, plastik kalıp imalatı, karmaşık geometrilere sahip parçaların üretiminde de sıklıkla tercih edilen bir yöntemdir.

Plastik Kalıp İmalatının Üretim Süreci ve Önemi

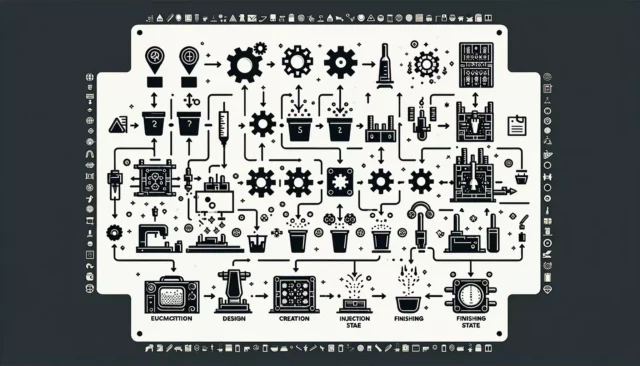

Plastik kalıp imalatı, tasarım ve mühendislik çalışmalarıyla başlar. Önce, üretilmesi istenen parçanın detaylı bir tasarımı yapılır. Ardından bu tasarım, kalıp üretimi için bir rehbere dönüştürülür. Kalıp, genellikle metalden yapılır ve tasarlanan parçanın negatif şeklini alır. Kalıp hazırlandığında, eritilmiş plastik malzeme kalıbın içine enjekte edilir ve soğuması için bırakılır. Soğuyan plastik, kalıptan çıkarılır ve gerekirse fazlalıklarından arındırılır. Bu süreç, plastik parçaların yüksek kalitede ve düşük maliyetle seri üretimini mümkün kılar.

Plastik Kalıp İmalatının Endüstrideki Yeri

Plastik kalıp imalatı, otomotivden elektronik eşyalara, tıbbi cihazlardan günlük kullanım ürünlerine kadar geniş bir yelpazede kullanılır. Bu yöntem sayesinde, üreticiler, yüksek düzeyde özelleştirilmiş ürünler sunabilir ve pazardaki taleplere hızla yanıt verebilirler. Ayrıca, bu süreç, atık malzeme miktarını azaltır ve sürdürülebilir üretim uygulamalarını destekler.

İçindekiler

Plastik Kalıp İmalatı Nasıl Yapılır?

Plastik kalıp imalat süreci, genellikle detaylı bir tasarım ve prototipleme aşaması ile başlar. Bu aşamada, mühendisler ve tasarımcılar, CAD (Bilgisayar Destekli Tasarım) yazılımlarını kullanarak üretilecek plastik parçanın taslağını oluştururlar. Tasarımın fonksiyonelliği, estetiği ve üretim sürecine uygunluğu dikkate alınır. Prototipleme, tasarımın fiziksel bir modelini oluşturmak için 3D baskı gibi tekniklerin kullanıldığı bir süreçtir. Bu, tasarımın pratikte nasıl işleyeceğini anlamak için önemlidir.

Kalıp Üretimi ve Hazırlık Süreci

Tasarım ve prototipleme tamamlandıktan sonra, kalıp üretim aşamasına geçilir. Bu aşamada, plastik parçanın üretileceği metal kalıp imal edilir. Kalıp, genellikle çelik veya alüminyum gibi dayanıklı malzemelerden yapılır ve tasarlanan parçanın negatif şeklini alır. Kalıp, yüksek hassasiyet gerektiren CNC (Bilgisayarlı Sayısal Kontrol) makineleri gibi ileri teknoloji ekipmanları kullanılarak işlenir.

Enjeksiyon Süreci

Kalıp hazır olduktan sonra, plastik malzeme eritilerek kalıbın içine enjekte edilir. Bu işlem, yüksek basınç altında gerçekleştirilir ki erimiş plastik, kalıbın tüm boşluklarına yayılsın ve parçanın detaylarını tam olarak alabilsin. Plastik, kalıp içinde soğutularak katılaştırılır. Bu süreç, üretilecek parçanın boyutlarına ve karmaşıklığına göre birkaç saniye ile birkaç dakika arasında değişebilir.

Son İşlemler ve Kalite Kontrol

Plastik malzeme kalıptan çıkarıldıktan sonra, son işlemler gerçekleştirilir. Bunlar arasında parçanın kenarlarının temizlenmesi, gerekirse boyanması ve yüzey işlemlerinin yapılması bulunur. Her parçanın kalitesi, uygunluk ve toleranslar açısından detaylı bir şekilde kontrol edilir. Kalite kontrol süreci, ürünün tasarım spesifikasyonlarına uygun olduğundan emin olmak için kritik öneme sahiptir.

Plastik Kalıp İmalatı Hangi Alanlarda Kullanılır?

Plastik kalıp imalatı, çok yönlülüğü ve maliyet etkinliği sayesinde, birçok farklı endüstriyel ve ticari sektörde kullanılan bir üretim yöntemidir. Bu yöntem, seri üretim gerektiren her alanda, özellikle de karmaşık şekiller ve yüksek üretim hacmi gerektiren durumlarda tercih edilir. Plastik kalıp imalatının kullanım alanları, otomotivden tıp sektörüne, elektronikten tüketici ürünlerine kadar geniş bir yelpazeyi kapsar.

Otomotiv Sektöründe Plastik Kalıp İmalatı

Otomotiv sektörü, plastik kalıp imalatının en büyük kullanıcılarından biridir. Araç içi ve dışı bileşenler, motor parçaları, gövde kitleri ve aydınlatma sistemleri gibi birçok parça, bu yöntemle üretilir. Plastik kalıp imalatı, bu parçaların hafif, dayanıklı ve maliyet etkin şekilde üretilmesini sağlar, bu da araçların daha verimli ve ekonomik olmasına katkıda bulunur.

Tıp ve Sağlık Sektöründe Kullanımı

Tıp ve sağlık sektörü, plastik kalıp imalatının önemli bir kullanım alanıdır. Tek kullanımlık cerrahi aletler, ilaç kapları, diagnostik cihazlar ve hasta bakım ürünleri gibi tıbbi ürünler, bu yöntemle üretilir. Sterilizasyon gereklilikleri ve biyouyumluluk gibi özel gereksinimler, plastik kalıp imalatını bu alanda ideal bir seçenek yapar.

Elektronik ve Tüketici Ürünleri

Elektronik sektörü, plastik kalıp imalatını yaygın olarak kullanır. Cep telefonlarından bilgisayar bileşenlerine, ev aletlerinden eğlence elektroniğine kadar birçok ürün, bu yöntemle üretilir. Tüketici ürünleri alanında da plastik kalıp imalatı, oyuncaklardan mutfak gereçlerine, spor ekipmanlarından bahçe mobilyalarına kadar geniş bir kullanım alanına sahiptir.

Ambalaj ve İnşaat Sektörleri

Ambalaj sektörü, özellikle gıda ve içecek ambalajlarında plastik kalıp imalatını sıklıkla kullanır. Plastik şişeler, kapaklar ve konteynerler bu yöntemle üretilir. İnşaat sektöründe ise, plastik borular, bağlantı elemanları ve izolasyon malzemeleri gibi yapısal bileşenler plastik kalıp imalatı ile üretilir.

Plastik Enjeksiyon Kalıp Nedir?

Plastik enjeksiyon kalıbı, plastik parçaların seri üretiminde kullanılan özel bir araçtır. Bu kalıplar, erimiş plastik malzemenin içine enjekte edildiği ve soğutularak belirli bir şekil almasını sağlayan metal kalıplardır. Plastik enjeksiyon kalıpları, genellikle yüksek kaliteli çelikten yapılmış olup, istenilen parçanın negatif şeklini taşırlar. Bu kalıplar, çok çeşitli boyut ve karmaşıklıktaki plastik parçaların üretiminde kullanılabilir ve uzun ömürlü olacak şekilde tasarlanmıştır.

Plastik Enjeksiyon Kalıbının Üretim Süreci ve Fonksiyonları

Plastik enjeksiyon kalıbının üretimi, yüksek hassasiyet gerektiren bir işlemdir. Kalıp tasarımı, üretilecek plastik parçanın özelliklerine ve gereksinimlerine göre belirlenir. Tasarım sürecinde, parçanın boyutları, şekli, yüzey detayları ve malzeme özellikleri göz önünde bulundurulur. Kalıp üretimi, genellikle CNC makineleri gibi ileri teknoloji ekipmanlar kullanılarak gerçekleştirilir. Kalıbın her iki yarısı, plastik malzemenin içine enjekte edildiği ve sonrasında parçanın çıkarıldığı işlemler için mükemmel bir şekilde uyum sağlamalıdır.

Plastik Enjeksiyon Kalıbının Kullanımı ve Avantajları

Plastik enjeksiyon kalıpları, plastik malzemenin kalıbın içine enjekte edildiği ve soğutularak katı bir forma dönüştürüldüğü enjeksiyon sürecinde kullanılır. Bu süreç, yüksek üretim hızı ve tekrarlanabilirlik sağlar, bu da seri üretimde büyük avantajlar sunar. Ayrıca, enjeksiyon kalıplama, parçaların yüzey kalitesini ve detaylılığını artırır ve malzeme israfını en aza indirir. Bu özellikler, plastik enjeksiyon kalıplarını, otomotiv, tıp, elektronik ve tüketici ürünleri gibi birçok sektörde tercih edilen bir üretim yöntemi haline getirir.

Not: Plastik kalıp imalatının temel bir parçası olan plastik enjeksiyon sürecini daha yakından tanımak ister misiniz? ‘Plastik Enjeksiyon Nedir?‘ başlıklı detaylı makalemiz, bu karmaşık süreci adım adım açıklıyor.

Plastik Enjeksiyon Kalıp Çeşitleri

Plastik enjeksiyon kalıpları, üretim ihtiyaçlarına ve parça tasarımlarına bağlı olarak çeşitli türlerde olabilir. Her kalıp türü, belirli özellikleri ve avantajları ile farklı uygulamalar için uygundur. En yaygın plastik enjeksiyon kalıp türleri arasında iki plakalı kalıplar, üç plakalı kalıplar ve sıcak yolluk kalıpları bulunur.

İki Plakalı Kalıplar

İki plakalı kalıplar, en basit ve en çok kullanılan enjeksiyon kalıp türüdür. Bu kalıplar, iki ana bölümden oluşur: sabit plaka ve hareketli plaka. Bu iki plaka, kalıbın açılmasını ve kapanmasını sağlar, böylece plastik malzeme enjekte edilir ve soğuduktan sonra parça çıkarılır. İki plakalı kalıplar, genellikle büyük boyutlu parçalar için kullanılır ve maliyet etkin bir çözüm sunarlar.

Üç Plakalı Kalıplar

Üç plakalı kalıplar, daha karmaşık parçaların üretimi için idealdir. Bu tür kalıplar, ekstra bir plaka içerir ki bu, parçanın ve döküm kanallarının aynı anda çıkarılmasına olanak tanır. Üç plakalı kalıplar, ince detaylar ve birden fazla kapı gerektiren tasarımlar için kullanışlıdır. Bunlar, daha yüksek hassasiyet ve kalite gerektiren uygulamalarda tercih edilir.

Sıcak Yolluk Kalıpları

Sıcak yolluk kalıpları, plastik malzemenin kalıp içindeki yolluklarda soğumadan önce ısıtıldığı bir sistem kullanır. Bu, malzeme israfını önler ve döküm kanallarının ayrılmasına gerek kalmadan daha hızlı döngü süreleri sağlar. Sıcak yolluk kalıpları, küçük ve karmaşık parçaların, özellikle çoklu boşluklu kalıpların üretiminde kullanılır ve yüksek verimlilik sunarlar.

Uzmanlık Gerektiren Diğer Kalıp Türleri

Bu temel türlerin yanı sıra, daha özelleştirilmiş ve spesifik uygulamalara yönelik kalıplar da mevcuttur. Örneğin, aile kalıpları birden fazla farklı parçayı aynı kalıpta üretebilirken, insert kalıplar, metal gibi başka malzemeleri plastik parçalarla entegre etmeye imkan tanır. Ayrıca, gaz enjeksiyon ve LSR (Sıvı Silikon Kauçuk) kalıpları gibi özel uygulamalar için tasarlanmış kalıplar da bulunmaktadır.

Plastik Kalıp Hangi Firmadan Yaptırılır?

Plastik kalıp imalatı, hassas bir süreçtir ve doğru firmayı seçmek, projenizin başarısı için kritik önem taşır. İdeal bir plastik kalıp imalat firması, yüksek kalite standartları, teknik uzmanlık ve güvenilir müşteri hizmetleri sunmalıdır. Kalıp imalatında tecrübe, üretim kapasitesi, kullanılan teknoloji ve malzeme kalitesi gibi faktörler, bir firmayı tercih etme sebebiniz olabilir. Ayrıca, proje gereksinimlerinize uygun çözümler sunma yetenekleri ve esnek üretim kapasiteleri de önemli kriterler arasındadır.

Mateplast Plastik Enjeksiyon Hizmetleri

Mateplast, plastik enjeksiyon ve kalıp imalatı alanında öne çıkan firmalardan biridir. Yılların getirdiği deneyimle sektörde güvenilir bir isim olan Mateplast, müşteri ihtiyaçlarına özel çözümler sunarak fark yaratmaktadır. Firmanın, modern teknolojiye sahip makine parkuru ve deneyimli mühendislik ekibi, karmaşık ve yüksek hassasiyet gerektiren projelerde bile yüksek kalitede sonuçlar elde etmeyi sağlar. Mateplast’ın sunduğu hizmetler, tasarım danışmanlığından prototipleme, kalıp imalatından son ürün üretimine kadar geniş bir yelpazeyi kapsar, bu da onları plastik kalıp imalatı için tercih edilen bir seçenek yapar.

Diğer Önde Gelen Plastik Kalıp İmalat Firmaları

Mateplast’ın yanı sıra, sektörde birçok diğer önde gelen firma bulunmaktadır. Bu firmalar, farklı ihtiyaç ve beklentilere yönelik çeşitli hizmetler sunmaktadır. Seçim yaparken, firmanın önceki projelerini, müşteri geri bildirimlerini ve hizmet kalitesini göz önünde bulundurmak önemlidir. Ayrıca, firmanın inovasyona açık olup olmadığı ve sürekli iyileştirme süreçlerine sahip olup olmadığı da dikkate alınmalıdır.

Sonuç ve Tavsiye

Sonuç olarak, plastik kalıp imalatı için doğru firmayı seçerken, teknik yetkinlik, kalite standartları, esneklik ve müşteri odaklı hizmetler ön planda olmalıdır. Mateplast gibi deneyimli ve güvenilir bir firma ile çalışmak, projenizin başarılı bir şekilde gerçekleştirilmesini sağlayacaktır. Ancak, her proje benzersiz olduğundan, ihtiyaçlarınıza en uygun çözümleri sunabilecek firmayı dikkatlice değerlendirmek önemlidir.

Plastik Parça Üretimi Nasıl Yapılır?

Plastik parça üretim süreci, kapsamlı bir proje planlama ve tasarım aşaması ile başlar. Bu aşamada, üretilmesi planlanan parçanın fonksiyonel gereksinimleri, estetik beklentileri ve kullanım koşulları detaylı bir şekilde incelenir. Müşteri istekleri ve teknik zorunluluklar göz önünde bulundurularak, bilgisayar destekli tasarım (CAD) programları kullanılarak parçanın detaylı bir modeli oluşturulur. Bu model, üretim sürecinin temelini oluşturur ve kalıp imalatı için gerekli bilgileri sağlar.

Kalıp İmalatı ve Hazırlığı

Tasarım tamamlandıktan sonra, plastik parçanın üretimi için gerekli olan kalıp yapım aşamasına geçilir. Kalıp, genellikle dayanıklı metallerden, özellikle de çelikten yapılır ve parçanın negatif şeklini taşır. Kalıp imalatı, yüksek hassasiyet gerektiren bir işlem olup, genellikle CNC makineleri ve diğer ileri teknolojik ekipmanlar kullanılarak gerçekleştirilir. Kalıbın her bir detayı, nihai ürünün kalitesini doğrudan etkileyecek şekilde dikkatlice işlenir.

Plastik Enjeksiyon Süreci

Kalıp hazır olduğunda, plastik enjeksiyon süreci başlar. Bu aşamada, seçilen plastik malzeme, eritilir ve yüksek basınç altında kalıbın içine enjekte edilir. Eritilmiş plastik, kalıbın tüm boşluklarını doldurur ve soğutularak katı bir forma dönüşür. Plastik soğuduktan sonra, kalıp açılır ve parça kalıptan çıkarılır. Bu süreç, yüksek hızda ve tekrarlanabilir bir şekilde gerçekleştirilir, bu da seri üretim için idealdir.

Son İşleme ve Kalite Kontrol

Kalıptan çıkarılan plastik parçalar, gerekli son işlemlerden geçirilir. Bu işlemler arasında kenar temizleme, boyama, baskı ve yüzey işlemleri bulunabilir. Her bir parça, kalite kontrol sürecinden geçer. Bu süreçte, parçaların boyutları, şekli, mekanik özellikleri ve yüzey kalitesi gibi özellikleri, belirlenen standartlar ve müşteri beklentileri doğrultusunda değerlendirilir. Kalite kontrol, ürünün son kullanıcıya ulaşmadan önce herhangi bir kusurun veya hatanın tespit edilmesini sağlar.

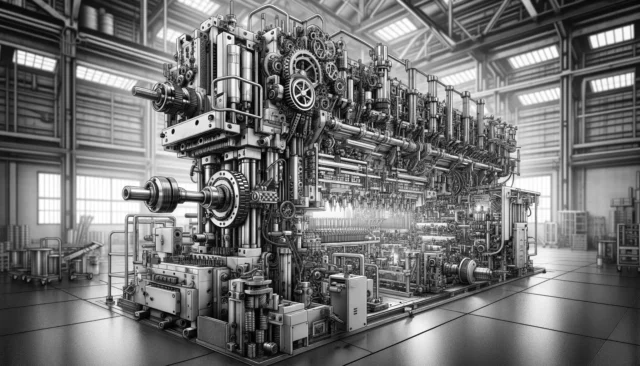

Plastik Kalıp Makinesi Nasıl Çalışır?

Plastik kalıp makineleri, plastik parçaların seri üretimi için tasarlanmış karmaşık ve hassas makinelerdir. Bu makineler, başlıca dört ana bölümden oluşur: besleme ünitesi, ısıtma silindiri, enjeksiyon ünitesi ve kalıplama ünitesi. Makinenin temel işlevi, plastik malzemeyi eritmek, bunu yüksek basınçla kalıba enjekte etmek ve soğutarak katı bir forma dönüştürmektir.

Besleme ve Isıtma Süreci

Üretim süreci, plastik granüllerinin besleme hunisinden makineye yüklenmesiyle başlar. Bu granüller, makinenin ısıtma silindirine doğru taşınır. Isıtma silindiri, plastik malzemeyi eritmek için tasarlanmıştır ve malzemeyi belirli bir sıcaklıkta tutarak homojen bir eriyik haline getirir. Eriyik halindeki plastik, makinenin enjeksiyon ünitesine hazır hale gelir.

Enjeksiyon ve Kalıplama

Eriyik halindeki plastik, enjeksiyon ünitesi tarafından yüksek basınçla kalıba enjekte edilir. Bu süreçte, erimiş plastik, kalıbın içindeki tüm boşlukları dolduracak şekilde basınç altında itilir. Plastik, kalıbın içinde soğutulur ve bu sırada katı bir forma dönüşür. Soğutma süreci, parçanın boyutlarına ve kalınlığına bağlı olarak değişiklik gösterebilir.

Kalıptan Çıkarma ve Son İşlemler

Plastik malzeme katılaştıktan sonra, kalıp makinesinin kalıplama ünitesi hareket ederek kalıbı açar ve son ürün ortaya çıkarılır. Kalıptan çıkarılan parça, gerekirse fazlalıklardan arındırılır ve son işlemler için hazır hale getirilir. Bu işlemler arasında temizleme, boyama, montaj veya diğer yüzey işlemleri bulunabilir.

Makinenin Verimliliği ve Kontrol Sistemleri

Plastik kalıp makineleri, otomasyon ve hassas kontrol sistemleri ile donatılmıştır. Bu sistemler, üretim sürecinin verimliliğini ve kalitesini artırırken, operatörlerin süreci kolayca izlemesini ve gerekirse ayarlamalar yapmasını sağlar. Makineler ayrıca, enerji verimliliği ve hızlı döngü süreleri gibi özelliklerle de endüstriyel üretimde önemli bir rol oynar.

Plastik Enjeksiyon Kalıpları Hangi Malzemeden Yapılır?

Plastik enjeksiyon kalıplarının yapımında kullanılan malzeme, kalıbın dayanıklılığı, üretim verimliliği ve nihai ürün kalitesi üzerinde büyük bir etkiye sahiptir. Bu nedenle, malzeme seçimi, özellikle yüksek sıcaklık ve basınca maruz kalan bu kalıplar için hayati önem taşır. Malzemeler, aşınma direnci, termal dayanıklılık ve işlenebilirlik gibi özelliklere sahip olmalıdır.

Yaygın Kullanılan Malzemeler

- Çelik: Plastik enjeksiyon kalıplarında en sık kullanılan malzeme çeliktir. Özellikle yüksek sertlik, aşınma direnci ve uzun ömür gerektiren uygulamalarda tercih edilir. Çelik, soğuk iş çeliği ve sıcak iş çeliği olmak üzere iki ana kategoriye ayrılır. Soğuk iş çeliği, daha az yoğun üretim süreçleri için idealdir, sıcak iş çeliği ise sürekli yüksek sıcaklığa maruz kalan uygulamalarda kullanılır.

- Alüminyum: Alüminyum, hafifliği ve iyi ısı iletkenliği ile öne çıkar. Genellikle prototip üretimi veya düşük hacimli üretimlerde kullanılır. Alüminyum kalıplar, hızlı soğutma süreleri ve kısa döngü süreleri sağlayarak üretim verimliliğini artırır.

- Bakır Alaşımları: Beryllium bakır gibi bakır alaşımları, özel uygulamalarda kullanılır. Bu malzemeler, mükemmel ısı iletkenliği ve dayanıklılık sunar, ancak maliyetleri genellikle daha yüksektir.

Malzeme Seçiminin Etkileri

Malzeme seçimi, kalıbın performansını, maliyetini ve ömrünü doğrudan etkiler. Yüksek kaliteli çelikler, daha uzun ömür ve daha az bakım gerektirir, ancak başlangıç maliyetleri daha yüksek olabilir. Alüminyum ve bakır alaşımları, belirli uygulamalar için avantajlar sunar ancak genellikle daha kısa ömürlüdürler. Bu nedenle, kalıp malzemesi seçimi, üretim hacmi, beklenen kalıp ömrü ve maliyet etkinliği gibi faktörlere dayalı olarak dikkatlice yapılmalıdır.