Plastik Ev Eşyaları Nasıl Üretilir

Plastik ev eşyalarının üretimi, günlük yaşamımızın ayrılmaz bir parçası haline gelmiş durumda. Peki, bu sıkça kullandığımız ve hayatımızı kolaylaştıran eşyalar, Plastik Ev Eşyaları Nasıl Üretilir? sorusunun ardında yatan ilginç ve karmaşık süreçlerle nasıl hayat buluyor? Bu yazımızda, plastik ev eşyalarının üretim yolculuğunu, başlangıcından son ürüne kadar adım adım inceleyeceğiz. Plastik, esnekliği ve dayanıklılığı sayesinde ev […]

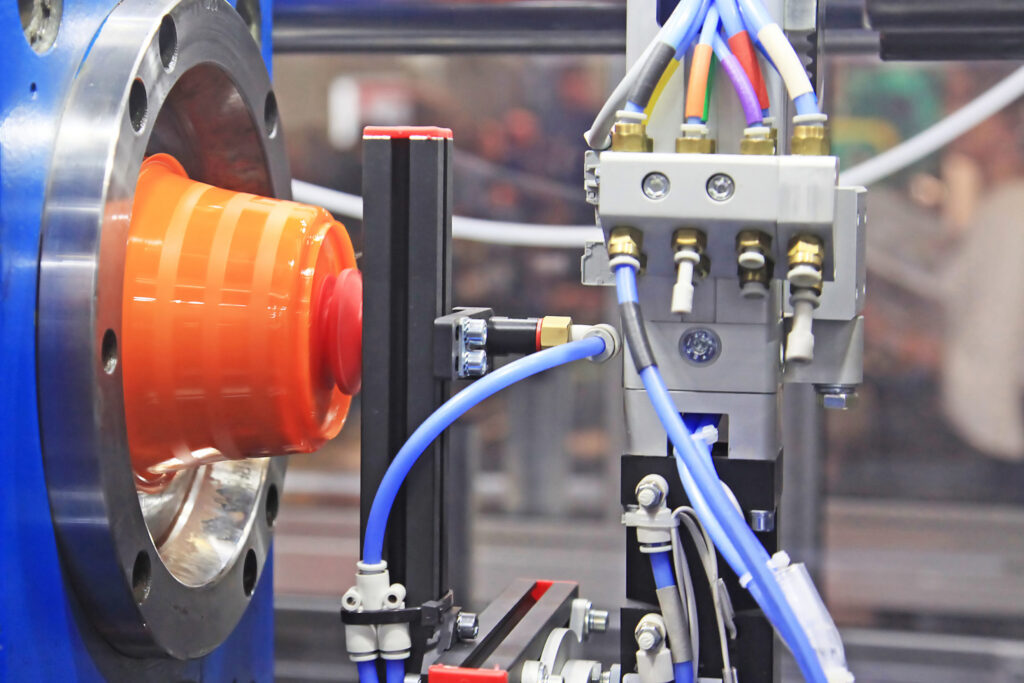

Montaj Hattı İmalatı

Montaj Hattı ve İmalatı Plastik enjeksiyon montaj hattı ve imalat süreci, modern sanayinin vazgeçilmez unsurlarından biridir. Bu süreç, özellikle otomotivden tıbbi cihazlara kadar geniş bir yelpazedeki ürünlerin üretiminde kritik bir rol oynar. Plastik enjeksiyon, yüksek verimlilik ve tekrarlanabilirlik sağlayan, karmaşık şekillerdeki plastik parçaların üretiminde tercih edilen bir yöntemdir. Bu yazıda, plastik enjeksiyon sürecinin temellerinden bahsedeceğiz […]

Kontrol Fikstürü İmalatı

Üretim süreçlerinizde kritik öneme sahip kontrol fikstürleri imalatında, size özel çözümler sunuyoruz. Uygulamanız gereken test ve ölçüm işlemleri için gerekli tüm ekipmanları sağlıyor, projelerinizin başarıya ulaşmasını garanti altına alıyoruz. Giriş Kontrol fikstürü imalatı, özellikle imalat sektöründe hassas ve tekrarlanabilir ölçümleme işlemlerini sağlamak amacıyla kullanılan özel araçların üretimidir. Bu fikstürler, parçaların boyut ve geometrisini belirli toleranslar […]

Montaj

Karmaşık montaj gereksinimlerinizi kolaylaştırıyoruz. Plastik parçaların ve alt parçalarının montajını, modern tesislerimizde, en yüksek standartlarda gerçekleştiriyoruz. Mateplast olarak, ürünlerinizin hızlı ve hatasız bir şekilde piyasaya sürülmesini sağlıyoruz.

Plastik Enjeksiyon

Mateplast, her türlü plastik enjeksiyon parçası imalatında sizinle birlikte çalışıyor. İşlevsellik ve estetikten ödün vermeden, dayanıklı ve yüksek performanslı plastik parçalar üretiyoruz. Çeşitli sektörlerin ihtiyaçlarına uygun, özelleştirilmiş çözümlerle projelerinize değer katıyoruz.

Plastik Kalıp İmalatı

Plastik Kalıp İmalatı Plastik kalıp imalatı, çeşitli plastik malzemeleri kullanarak belirli şekil ve boyutlarda parçalar üretmek için kullanılan bir üretim sürecidir. Bu süreç, öncelikle bir kalıp veya form içerisine eritilmiş plastik malzemenin enjekte edilmesi ve soğutularak istenen forma dönüştürülmesini kapsar. Bu yöntem, seri üretim için idealdir ve yüksek hassasiyet, tutarlılık ve verimlilik sağlar. Ayrıca, plastik […]