Plastik Enjeksiyon Nedir?

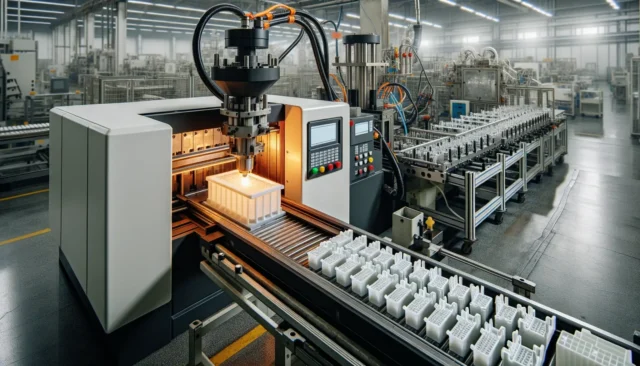

Plastik enjeksiyon, termoplastik malzemelerin kalıplar aracılığıyla şekillendirilmesini sağlayan bir yöntemdir. Bu teknik, seri üretim süreçlerinde yüksek hassasiyet ve verimlilik sunar. Ayrıca, geri dönüştürülebilir malzemelerin kullanılabilmesi sayesinde çevre dostu çözümler üretmeye de katkıda bulunabilir.Plastik enjelsiyon nedir? sorusunun cevabını bu makalemizde güzel bir şekilde anlatmış olacağız.

Enjeksiyon Sürecinin Tanımı:

Bu işlem, öncelikle plastik granüllerin makine içerisinde ısıtılarak eritilmesiyle başlar. Eriyen plastik, ardından yüksek basınçla kalıplara enjekte edilir. Plastik kalıpların içine dolduktan sonra soğutularak katılaştırılır ve son ürün halini alır.

Teknolojik Yenilikler ve Adaptasyon:

Yıllar içinde plastik enjeksiyon teknolojisi, dijital kontroller, gelişmiş malzeme bilimi ve otomasyon sayesinde devamlı olarak evrilmiştir. Bu gelişmeler, hem üretim süreçlerinin hızlanmasını hem de daha karmaşık ürün tasarımlarının gerçekleştirilmesini sağlamıştır.

Neden Tercih Edilir?

Plastik enjeksiyon yöntemi, seri üretim gerektiren durumlarda yüksek verimlilik sunar. Ayrıca, ürünlerin yüksek tutarlılık ve kalitede üretilmesine olanak tanır. Bu yöntemle üretilen parçaların maliyet etkinliği, plastik enjeksiyonu endüstriyel ölçekte vazgeçilmez kılar.

Plastik Enjeksiyonun Nedir?: Temel Prensipleri

Plastik enjeksiyon, temelde belirli koşullar altında plastik malzemeyi eritip, kalıba enjekte ederek soğutma yoluyla katılaştırma prensibine dayanır. Ancak bu basit tanımın arkasında, sürecin başarısı için göz önünde bulundurulması gereken birçok kritik parametre ve prensip bulunmaktadır.

Isı:

Isı, plastik enjeksiyonun en kritik unsurlarından biridir. Plastik granüllerinin erime sıcaklığı, kullanılan plastik türüne göre değişiklik gösterir. Bu sıcaklık, malzemenin özelliklerini koruyarak doğru bir şekilde akmasını sağlar. Eriyen plastik, homojen bir yapıda olmalı ve yanma ya da aşırı ısınma gibi sorunlar yaşanmamalıdır.

Basınç ve Hız:

Eritilen plastik, kalıba yüksek bir basınçla enjekte edilir. Bu basınç ve enjeksiyon hızı, kalıbın her noktasına eşit miktarda malzemenin ulaşmasını garantiler. Ayrıca, bu faktörler parçanın kalitesini, yüzey pürüzlülüğünü ve yapısal bütünlüğünü doğrudan etkiler.

Süre:

Soğuma süresi, enjekte edilen plastik malzemenin kalıp içerisinde katılaşmasına izin verilen süredir. Bu süre, malzemenin kalıp içerisinde tam olarak sertleşmesini ve ürünün kalıptan problemsiz bir şekilde çıkarılmasını sağlar. Doğru soğuma süresi, deformasyon veya iç gerilim oluşumunu engeller.

Malzemenin Akışkanlık Özellikleri:

Plastiklerin akışkanlık özellikleri, enjeksiyon sürecinde kritik bir rol oynar. Malzemenin viskozitesi, sıcaklık ve basınçla değişebilir. Doğru akışkanlık özelliklerine sahip bir malzeme, kalıp içerisinde daha homojen bir dağılım sağlar ve hatalı ürün oluşumunu minimize eder.

Plastik Enjeksiyon Makinasının Çalışma Prensibi

Plastik enjeksiyon makinaları, kompleks parçaların hızlı ve maliyet-etkin bir şekilde üretimini sağlar. Bu makinaların çalışma prensibi, plastik materyalin eritilip, belirli bir basınçla kalıba enjekte edilmesine dayanır. Ancak makinenin temel bileşenleri ve işleyiş aşamalarını daha derinlemesine incelemek gerekir.

Makinenin Ana Bileşenleri:

- Besleme Ünitesi: Plastik granüllerinin makineye verildiği bölümdür.

- Isıtma Silindiri: Plastik granüllerinin eritildiği bölümdür. Çeşitli ısıtma bölgeleri sayesinde plastik homojen bir şekilde erir.

- Enjeksiyon Ünitesi: Eritilmiş plastik materyali yüksek basınçla kalıba enjekte eden bölüm.

- Kalıp (Mold): Eritilmiş plastik materyalin şekil almasını sağlayan bölümdür. İki yarıdan oluşur: hareketli ve sabit kalıp.

Çalışma Aşamaları:

- Besleme: Plastik granülleri besleme ünitesinden makineye verilir.

- Isıtma ve Eritme: Isıtma silindirinde, belirli bir sıcaklığa ulaşana kadar plastik granülleri ısıtılır. Bu süreçte plastik sıvı hale gelir.

- Enjeksiyon: Eritilmiş plastik, enjeksiyon ünitesi tarafından yüksek bir basınçla kalıba enjekte edilir.

- Tutma ve Soğuma: Kalıba enjekte edilen sıvı plastik, belirli bir süre kalıp içerisinde tutulur. Bu süreçte plastik soğuyarak katılaşır.

- Ürünün Çıkarılması: Katılaşan ürün, kalıptan çıkarılır ve sonraki üretim aşamaları için hazır hale getirilir.

Otomasyon ve Kontrol:

Günümüzdeki plastik enjeksiyon makinaları, üretim süreçlerini otomatikleştiren ve sürecin her aşamasını kontrol eden ileri teknolojilere sahiptir. Bu, daha hızlı üretim, daha az malzeme israfı ve daha yüksek kaliteli ürünlerin elde edilmesini sağlar.

Plastik Enjeksiyon Kalıp Tasarımı ve İmalatı

Plastik enjeksiyon sürecinin başarısı, büyük ölçüde kalıp tasarımı ve imalatına bağlıdır. Doğru tasarlanmış ve üretilmiş bir kalıp, üretim sürecini hızlandırır, malzeme israfını azaltır ve yüksek kaliteli ürünlerin üretimini garanti eder.

Kalıp Tasarımının Önemi:

Plastik enjeksiyon kalıbının tasarımı, ürünün geometrisi, fonksiyonu, malzemesi ve üretim sırasında karşılaşılabilecek zorlukları dikkate alarak gerçekleştirilir. İyi bir kalıp tasarımı, plastik malzemenin homojen bir şekilde dağılmasını, hızlı ve eşit soğumasını sağlar.

Tasarım Aşamaları:

- Ürün Analizi: Üretilecek ürünün fonksiyonu, geometrisi ve malzeme özellikleri detaylı bir şekilde incelenir.

- Akış Analizi: Plastik malzemenin kalıp içerisinde nasıl akacağını belirlemek için simülasyonlar yapılır. Bu, hava kabarcıkları veya malzeme eksikliklerini önlemeye yardımcı olur.

- Soğuma ve Sertleşme Analizi: Kalıp içerisinde malzemenin nasıl soğuyacağını ve sertleşeceğini belirlemek için analizler yapılır.

Kalıp İmalatı:

Günümüzde kalıp imalatı, CNC frezeleme makineleri, EDM (elektriksel deşarj ile işleme) ve diğer yüksek hassasiyetli üretim yöntemleri kullanılarak gerçekleştirilir. Bu makineler, bilgisayar destekli tasarım (CAD) modellerine dayanarak kalıpları üretir.

Kalıp Malzemeleri:

Genellikle çelik veya alüminyum gibi sert ve dayanıklı metallerden yapılan kalıplar, yüksek basınç altında eriyik plastikle temas edebilme ve binlerce döngü boyunca dayanıklılık gösterme kapasitesine sahip olmalıdır.

Hangi Sektörlerde Plastik Enjeksiyon Kullanılır?

Plastik enjeksiyon yöntemi, geniş bir ürün yelpazesinin üretimini mümkün kılarak çok sayıda sektöre hizmet eder. Yüksek hassasiyet, maliyet etkinliği ve üretim hızı sayesinde, bu yöntem birçok endüstride vazgeçilmez bir rol oynamaktadır.

Otomotiv Sektörü:

Plastik enjeksiyon, otomotiv sektöründe iç ve dış parça üretimi için yaygın olarak kullanılır. Araba panelleri, iç trim parçaları, konsollar, kapı kolları ve daha birçok komponent bu yöntemle üretilir.

Medikal Sektör:

Medikal cihazlar ve bileşenlerin üretiminde sterilite ve hassasiyet esastır. Plastik enjeksiyon, tek kullanımlık şırıngalar, tıbbi kutular, implant bileşenleri ve diğer birçok medikal ürünün üretiminde kullanılır.

Elektronik Sektör:

Plastik enjeksiyon, elektronik ürün kabukları, konektörler, düğmeler ve diğer birçok bileşenin üretiminde esastır. Bu yöntemle, dayanıklı ve hafif bileşenler üretmek mümkündür.

Paketleme Sektörü:

Plastik kaplar, şişeler, kavanozlar ve diğer birçok ambalaj malzemesi plastik enjeksiyon yöntemi ile üretilir. Bu yöntem, ürünlerin korunmasını ve raf ömrünün uzatılmasını sağlar.

Oyuncak Sektörü:

Çocukların güvenliği için oyuncakların dayanıklı ve zararsız malzemelerden üretilmesi gerekmektedir. Plastik enjeksiyon, oyuncakların hızlı, maliyet etkin ve güvenli bir şekilde üretimini sağlar.

Bina ve İnşaat Sektörü:

Pencereler, kapı kolları, izolasyon malzemeleri ve daha birçok inşaat bileşeni, plastik enjeksiyon ile üretilen ürünler arasındadır.

Otomotiv Sektöründe Plastik Enjeksiyon

Otomotiv endüstrisi, hızla gelişen teknolojilere ve değişen tüketici taleplerine yanıt vermek için sürekli evrilmektedir. Bu evrimde, plastik enjeksiyonun rolü inkar edilemez. Otomobillerin hafifletilmesi, yakıt verimliliği ve estetik tasarımı için plastik bileşenlerin kullanımı giderek artmaktadır.

Hafiflik ve Yakıt Verimliliği:

Geleneksel metal parçaların yerini alarak araçların ağırlığını azaltan plastik bileşenler, yakıt verimliliğini artırmada kritik bir rol oynamaktadır. Daha hafif araçlar, daha az yakıt tüketimi ve dolayısıyla daha az CO2 emisyonu anlamına gelir.

Estetik ve Fonksiyonellik:

Plastik enjeksiyon, otomotiv tasarımında esneklik sağlar. Karmaşık geometrilere sahip parçaların üretimi, bu yöntemle kolaylaşır. Böylece, daha aerodinamik yapılar ve göz alıcı tasarımlar mümkün hale gelir.

Dayanıklılık ve Güvenlik:

Plastik enjeksiyonla üretilen otomotiv parçaları, yüksek darbe direnci ve uzun ömürlülük sunar. Ayrıca, plastik bileşenlerin kullanımı, araçların paslanma ve korozyon riskini azaltır.

İç Mekan Uygulamaları:

Konsollar, koltuk yapıları, hava kanalları ve iç trim parçaları gibi birçok iç mekan bileşeni plastik enjeksiyon yöntemiyle üretilir. Bu parçalar, hem estetik açıdan hem de fonksiyonellik açısından sürücü ve yolcular için konforlu bir deneyim sunar.

Sensörler ve Elektronik Bileşenler:

Modern otomobiller, birçok sensör ve elektronik bileşene sahiptir. Bu bileşenlerin koruyucu kılıfları ve gövdeleri genellikle plastik enjeksiyon yöntemi ile üretilir.

Medikal Alanda Plastik Enjeksiyon Kullanımı

Medikal sektörü, son derece titiz standartlar ve spesifik ihtiyaçlarla karakterizedir. Plastik enjeksiyon, bu standartları karşılamak ve hastalar için güvenli ürünler sunmak adına önemli bir rol oynamaktadır.

Sterilite ve Tek Kullanımlık Ürünler:

Steril ürünlerin üretimi medikal sektör için vazgeçilmezdir. Plastik enjeksiyon, tek kullanımlık şırıngalar, kan torbaları, IV setleri gibi ürünlerin hijyenik bir şekilde üretimini sağlar.

İmplant ve Protez Üretimi:

Plastik enjeksiyon yöntemi, vücuda yerleştirilen implant ve protezlerin üretiminde de kullanılır. Bu ürünlerin biyouyumluluğu, dayanıklılığı ve hastanın konforu için özel plastik malzemelerle üretilmesi gerekmektedir.

Cerrahi Araçlar ve Ekipmanlar:

Birçok cerrahi alet ve ekipman, plastik enjeksiyon yöntemiyle üretilir. Bu ürünlerin hafif, dayanıklı ve steril olması gerekmektedir.

Diagnostik Cihazlar:

Kan glukoz ölçerler, gebelik test kitleri ve diğer diagnostik cihazların birçok bileşeni plastik enjeksiyon yöntemi ile üretilir. Bu ürünlerin hassas ve güvenilir olması esastır.

Medikal Ambalajlama:

İlaçlar, biyolojik örnekler ve medikal cihazlar için güvenli ve steril ambalajlar gereklidir. Plastik enjeksiyon, bu ihtiyaçları karşılayan ambalajların üretimini mümkün kılar.

Elektronik Ürünlerde Plastik Enjeksiyon Kullanımı

Günümüzde elektronik ürünler, hayatımızın her alanında karşımıza çıkar. Bu ürünlerin tasarımı, fonksiyonelliği ve dayanıklılığı için plastik enjeksiyon yöntemi büyük bir öneme sahiptir.

Koruyucu Gövdeler ve Kılıflar:

Akıllı telefonlardan dizüstü bilgisayarlara, birçok elektronik cihazın dış gövdesi plastik enjeksiyon yöntemiyle üretilir. Bu yöntem, dayanıklı, hafif ve estetik açıdan çekici kılıfların ve gövdelerin üretimini sağlar.

Tuş Takımları ve Butonlar:

Elektronik cihazların kullanıcı arayüzleri, genellikle plastik enjeksiyonla üretilen tuş takımları ve butonlarla donatılmıştır. Bu parçalar, kullanıcının cihazla etkileşimini kolaylaştırır.

Bağlantı Elemanları ve Soketler:

Elektrikli ve elektronik cihazların birçok bağlantı elemanı, soketi ve diğer bileşeni, plastik enjeksiyon yöntemiyle üretilir. Bu bileşenler, cihazların güvenli ve verimli bir şekilde çalışmasını sağlar.

Elektronik Kart Kılıfları:

Elektronik devre kartları, genellikle plastik enjeksiyonla üretilen kılıflarla korunur. Bu kılıflar, devre kartlarını dış etkenlerden, özellikle nem ve tozdan korur.

Aksesuarlar ve Eklentiler:

Kulaklıklar, şarj aletleri ve diğer elektronik aksesuarların birçok bileşeni, plastik enjeksiyon yöntemiyle üretilir. Bu ürünler, dayanıklılık ve estetik açıdan yüksek standartlarda olmalıdır.

Plastik Enjeksiyon Hammaddeleri ve Özellikleri

Plastik enjeksiyon prosesinde kullanılan hammaddeler, üretilen ürünün özelliklerini, dayanıklılığını ve fonksiyonelliğini doğrudan etkiler. Farklı plastik malzemeler, özel ihtiyaçlara göre seçilir.

Polietilen (PE):

- Özellikleri: Düşük maliyetli, yüksek dayanıklılıkta, kimyasal dirençli.

- Kullanıldığı Ürünler: Şişeler, oyuncaklar, taşıma çantaları.

Polipropilen (PP):

- Özellikleri: Yüksek sıcaklık direnci, kimyasal direnç, hafiflik.

- Kullanıldığı Ürünler: Gıda kapları, otomotiv parçaları, halılar.

Polistiren (PS):

- Özellikleri: Sert, şeffaf, kolay şekil alabilir.

- Kullanıldığı Ürünler: CD kutuları, tüketim ürünleri ambalajları, tek kullanımlık bardaklar.

Polivinil Klorid (PVC):

- Özellikleri: Esneklik, alev direnci, kimyasal direnç.

- Kullanıldığı Ürünler: Pencere profilleri, borular, kablo izolasyonları.

Polikarbonat (PC):

- Özellikleri: Yüksek darbe direnci, şeffaflık, UV direnci.

- Kullanıldığı Ürünler: Gözlük camları, CD’ler, otomotiv lambaları.

Akrilonitril Butadien Stiren (ABS):

- Özellikleri: Sertlik, yüksek yüzey kalitesi, darbe direnci.

- Kullanıldığı Ürünler: Oyuncaklar, ev aletleri gövdeleri, bilgisayar kısımları.

Termoplastik Elastomerler (TPE):

- Özellikleri: Esneklik, yüksek sıcaklık direnci, UV direnci.

- Kullanıldığı Ürünler: O-ringler, otomotiv parçaları, medikal ürünler.

Plastik Enjeksiyon Kalıplarının Tasarımı ve İmalatı

Plastik enjeksiyon prosesi, özel olarak tasarlanmış ve imal edilmiş kalıpların kullanımını gerektirir. Bu kalıplar, ürünün şekli, boyutu ve fonksiyonelliği hakkında belirleyici bir rol oynar.

Kalıp Tasarımının Önemi:

Bir plastik parçanın başarısı, büyük ölçüde kalıp tasarımına bağlıdır. İyi tasarlanmış bir kalıp, hızlı üretim süreleri, az miktarda malzeme israfı ve yüksek kalitede ürünler sağlar.

Mekanik Özellikler:

Kalıp tasarımında, ürünün mekanik özellikleri, dayanıklılığı ve işlevselliği göz önünde bulundurulmalıdır. Bu, kalıp içinde plastik malzemenin nasıl akacağını ve soğuyacağını etkiler.

Malzeme Seçimi:

Kalıp imalatında kullanılan malzeme, üretim hızı, kalıp ömrü ve ürün kalitesi açısından kritik öneme sahiptir. Çelik ve alüminyum, en yaygın kullanılan kalıp malzemelerindendir.

Kanallar ve Soğutma:

Enjekte edilen plastik malzemenin hızla soğumasını sağlamak için kalıplarda özel soğutma kanalları bulunur. Bu kanallar, ürünün kalitesini ve dış görünümünü doğrudan etkiler.

Yüzey Kalitesi:

Kalıp yüzeyinin kalitesi, ürünün estetik açıdan çekiciliği için esastır. Pürüzsüz, temiz ve kusursuz bir yüzey, mükemmel sonuçlar elde etmek için gereklidir.

Kalıp Bakımı:

Kalıpların ömrünü uzatmak ve sürekli yüksek kaliteli ürünler üretmek için düzenli bakım ve temizlik esastır. Kalıp yüzeylerinin, kanallarının ve diğer bileşenlerinin temizlenmesi, ürün kalitesini korumaya yardımcı olur.

Plastik Enjeksiyonun Çevresel Etkileri

Plastik enjeksiyon, birçok endüstride vazgeçilmez bir üretim yöntemi olsa da, bu prosesin çevresel etkileri büyük bir öneme sahiptir. Hem üretim sırasında hem de son ürünün yaşam döngüsünde çeşitli çevresel sorunlar ortaya çıkabilir.

Enerji Tüketimi ve Emisyonlar:

- Enerji Tüketimi: Plastik enjeksiyon makineleri, üretim sırasında büyük miktarda enerji tüketir. Enerji verimliliği, hem maliyet tasarrufu hem de karbon ayak izinin azaltılması açısından kritiktir.

- Emisyonlar: Makineler çalışırken farklı gaz emisyonlarına sebep olabilir. Bu emisyonlar, yerel hava kalitesini ve global iklimi etkileyebilir.

Atık Yönetimi:

Üretim sırasında hatalı veya kalitesiz ürünlerin ortaya çıkması, atık oluşumuna neden olabilir. Bu atıkların geri dönüştürülmesi veya uygun şekilde imha edilmesi önemlidir.

Su Kullanımı ve Kirliliği:

Soğutma aşamasında kullanılan su, doğru yönetilmezse su kirliliğine neden olabilir. Ayrıca, suyun verimli kullanılması, kaynakların korunması için gereklidir.

Plastik Kirliliği:

Enjeksiyonla üretilen plastik ürünlerin doğada ayrışma süresi uzundur. Bu nedenle, atık yönetimi ve geri dönüşüm, plastik kirliliğini önlemek için kritik öneme sahiptir.

Sürdürülebilir Alternatifler:

Bioplastikler ve geri dönüştürülmüş plastiklerin kullanımı, plastik enjeksiyonun çevresel etkisini azaltabilir. Ayrıca, enerji verimli makineler ve sürdürülebilir üretim yöntemleri de çevresel etkiyi minimize eder.

Gelecekte Plastik Enjeksiyon: Yenilikler ve Teknolojik Gelişmeler

Plastik enjeksiyon endüstrisi, teknolojik ilerlemelerin hızla değiştiği ve geliştiği bir sektördür. Gelecekteki bu ilerlemeler, üretim yöntemlerinden malzeme seçimine kadar birçok alanda etkili olacaktır.

Otomasyon ve Robotik:

Otomasyon, üretim süreçlerini daha verimli, hızlı ve tutarlı hale getirirken, robotik sistemlerin entegrasyonu, hassas ve karmaşık üretim aşamalarında bile insan hatalarını minimize eder. Bu, gelecekte plastik enjeksiyonun daha otomatik ve kesin bir proses haline gelmesini sağlayacaktır.

Akıllı Kalıplar:

Sensörler ve IoT (Nesnelerin İnterneti) teknolojileriyle donatılmış akıllı kalıplar, gerçek zamanlı veri toplama ve analiz imkanı sunar. Bu, üretim sırasındaki olası sorunları erken tespit etmek ve süreci optimize etmek için bir fırsattır.

Sürdürülebilir Malzemeler:

Geleneksel plastiklere alternatif olarak bioplastikler ve geri dönüştürülmüş plastiklerin kullanımı artacaktır. Bu malzemeler, çevresel etkiyi azaltırken aynı zamanda ürün kalitesini koruyabilir.

3D Baskı ve Enjeksiyon:

3D baskı teknolojisi, prototipleme ve özel üretim için plastik enjeksiyonla birleşebilir. Bu entegrasyon, daha esnek ve kişiye özel üretim imkanı sunabilir.

Dijital İkizler:

Dijital ikizler, fiziksel bir ürün veya sistemin sanal bir kopyasıdır. Plastik enjeksiyon proseslerinde, bu teknoloji sayesinde sanal ortamda denemeler yapmak ve prosesi optimize etmek mümkün hale gelecektir.

SIKÇA SORULAN SORULAR (SSS)

S:Plastik Enjeksiyon Ne İşe Yarar?

C:Plastik enjeksiyon, termoplastik malzemelerin belirli bir kalıp içine enjekte edilerek şekillendirilmesini sağlayan bir üretim yöntemidir. Bu teknik, seri üretim yapılabilmesi, yüksek hassasiyet, düşük maliyet ve karmaşık parçaların kolayca üretilebilmesi gibi avantajlar sunar. Otomotiv, elektronik, ambalaj ve medikal sektörlerinde geniş bir kullanım alanına sahiptir.

S:Plastik Enjeksiyon İşçisi Ne İş Yapar?

C:Plastik enjeksiyon işçisi, plastik enjeksiyon makinelerini çalıştırarak plastik parçaların üretim sürecini yönetir. Görevleri arasında makine ayarlarını yapmak, hammaddeleri hazırlamak, üretilen parçaların kalite kontrolünü gerçekleştirmek ve makine bakımını sağlamak yer alır. Aynı zamanda iş güvenliği kurallarına dikkat ederek çalışırlar.

S:Plastik Enjeksiyon Isı Tehlikeli mi?

C:Plastik enjeksiyon sırasında kullanılan ısı, dikkat edilmediğinde tehlikeli olabilir. Makinenin çalışma sıcaklığı oldukça yüksek olduğundan, uygun koruyucu ekipman kullanılmaması ve güvenlik önlemlerinin ihmal edilmesi yanık ve kazalara yol açabilir. İş güvenliği için gerekli tedbirler alınmalıdır.

S:Plastik Enjeksiyon Isı Nasıl Yapılır?

C:Plastik enjeksiyon makinesinde ısı, termoplastik hammaddenin eritilmesi için kullanılır. Hammaddeler bir hazneye konur ve burada yüksek sıcaklıklarda ısıtılır. Bu sıcaklık, kullanılan plastiğin türüne göre değişir. Eritilen malzeme, yüksek basınç altında kalıba enjekte edilerek istenilen şekil verilir. Daha sonra kalıp soğutularak parça sertleştirilir.

S:Plastik Enjeksiyon Hammaddesi Nedir?

C:Plastik enjeksiyon hammaddesi, termoplastik malzemelerden oluşur. En yaygın kullanılan hammaddeler arasında polipropilen (PP), polietilen (PE), akrilonitril bütadien stiren (ABS), polikarbonat (PC) ve polivinil klorür (PVC) bulunur. Bu malzemeler, ürünün kullanım amacına göre seçilir ve farklı endüstriyel uygulamalarda kullanılır.

S:Plastik Enjeksiyon Makinesinde Ne Üretilir?

C:Plastik enjeksiyon makinelerinde çeşitli endüstriyel ürünler üretilir. Otomotiv parçaları, ev aletleri, oyuncaklar, ambalaj malzemeleri, elektronik cihaz bileşenleri ve medikal ekipmanlar gibi geniş bir yelpazede plastik ürünlerin seri üretimi yapılabilir.

S:Plastik Enjeksiyon Makinesi Üretilirken Nelere Dikkat Edilmelidir?

Plastik enjeksiyon makinesi üretilirken dikkat edilmesi gereken faktörler arasında enerji verimliliği, makinenin dayanıklılığı, hassas enjeksiyon kontrolü, güvenlik önlemleri ve bakım kolaylığı bulunur. Ayrıca, farklı kalıplarla uyumlu olabilmesi ve çeşitli hammadde türlerini işleyebilmesi de önemli kriterler arasındadır.